1. Thiết bị bay hơi: chẳng hạn như thiết bị bay hơi MVR, thiết bị tuần hoàn cưỡng bức, thiết bị bay hơi nhiệt độ thấp và thiết bị bay hơi đa hiệu ứng.

Ứng dụng trong quy trình sản xuất nào

Thiết bị bay hơi chủ yếu được sử dụng trong ngành khai thác và luyện kim để xử lý nước thải, tối ưu hóa các quy trình luyện kim ướt và thu hồi tài nguyên. Các ứng dụng cụ thể bao gồm:

- Xử lý nước thải và xả thải bằng không (ZLD)

Xử lý nước thải có hàm lượng muối cao: Nước thải phát sinh trong quá trình khai thác và luyện kim thường chứa nồng độ cao muối vô cơ và ion kim loại nặng, và việc xả thải trực tiếp có thể gây ô nhiễm môi trường nghiêm trọng. Thiết bị bay hơi (chẳng hạn như thiết bị bay hơi đa hiệu ứng, thiết bị bay hơi nén hơi cơ học (MVR), v.v.) có thể làm bay hơi độ ẩm trong nước thải để tạo thành chất lỏng cô đặc và nước cất. Chất lỏng cô đặc có thể được làm đặc hơn nữa để xử lý hoặc sử dụng tài nguyên, trong khi nước cất có thể được tái sử dụng trong quá trình sản xuất hoặc được thải ra để đáp ứng các tiêu chuẩn, đạt được mục tiêu giảm thiểu và sử dụng tài nguyên nước thải.

Xử lý nước thải axit và kiềm: Đối với nước thải chứa axit và kiềm, thiết bị bay hơi có thể làm cô đặc hiệu quả các thành phần axit và kiềm trong nước thải, tạo điều kiện thuận lợi cho việc xử lý trung hòa hoặc tái sinh và sử dụng axit và kiềm sau đó, giảm chi phí mua axit và kiềm mới và giảm lượng chất thải thải ra.

- Tối ưu hóa quy trình luyện kim ướt

Tập trung dung dịch lọc: Trong luyện kim ướt, để cải thiện hiệu quả của các quy trình chiết xuất, kết tủa hoặc điện phân sau đó, đôi khi cần phải cô đặc dung dịch lọc. Thiết bị bay hơi có thể nhanh chóng và hiệu quả làm cô đặc các ion kim loại có giá trị trong dung dịch lọc, giảm tiêu thụ năng lượng và chi phí xử lý sau đó.

Thu hồi dung môi: Khi sử dụng phương pháp chiết dung môi và các quy trình luyện kim ướt khác, thiết bị bay hơi có thể được sử dụng để thu hồi và tái chế dung môi như rượu, amin, v.v., giảm tiêu thụ dung môi, giảm chi phí xử lý và giảm thiểu tác động đến môi trường.

- Tái chế tài nguyên và chế biến sản phẩm phụ

Kết tinh muối sản phẩm phụ: Một số quy trình luyện kim ướt tạo ra các sản phẩm phụ chứa muối, chẳng hạn như sunfat, clorua, v.v. Thiết bị bay hơi có thể làm bay hơi và kết tinh các dung dịch muối này để thu được các sản phẩm muối tinh khiết, đạt được mục tiêu sử dụng tài nguyên.

Tập trung và thu hồi muối kim loại nặng: Đối với nước thải hoặc sản phẩm phụ chứa ion kim loại nặng, thiết bị bay hơi có thể làm cô đặc muối kim loại nặng để thu hồi tài nguyên kim loại nặng thông qua kết tủa hóa học, điện phân và các phương pháp khác, giảm nguy cơ ô nhiễm môi trường và tăng lợi ích kinh tế.

- Tiết kiệm năng lượng và giảm phát thải

Sử dụng nhiệt thải: Nhiệt thải, hơi nhiệt độ thấp hoặc nước ngưng tụ phát sinh trong quá trình khai thác và luyện kim có thể được dùng làm nguồn nhiệt cho thiết bị bay hơi, đạt được hiệu quả sử dụng năng lượng và giảm tổng lượng tiêu thụ năng lượng.

Giảm lượng chất thải rắn: Xử lý nước thải bằng thiết bị bay hơi có thể làm giảm đáng kể lượng chất thải rắn (chẳng hạn như cặn bay hơi), giảm chi phí xử lý chất thải rắn và giảm áp lực môi trường.

- Di sản lịch sử về phục hồi và quản lý môi trường

Xử lý chất lỏng thải: Đối với chất lỏng thải có hàm lượng muối và kim loại nặng cao còn sót lại ở các khu vực khai thác bỏ hoang, thiết bị bay hơi có thể được sử dụng như một trong những công nghệ xử lý. Thông qua việc bay hơi và cô đặc chất lỏng thải, có thể đạt được mục tiêu xử lý an toàn hoặc thu hồi tài nguyên chất lỏng thải, góp phần phục hồi môi trường khai thác.

Nguyên lý kỹ thuật

Thiết bị bay hơi MVR: Thiết bị bay hơi MVR tái sử dụng năng lượng của hơi nước thứ cấp mà nó tạo ra, do đó giảm nhu cầu năng lượng bên ngoài. Quá trình hoạt động của MVR là nén hơi nước nhiệt độ thấp thông qua máy nén, tăng nhiệt độ và áp suất, tăng enthalpy, và sau đó đưa vào thiết bị trao đổi nhiệt để ngưng tụ để tận dụng tối đa nhiệt tiềm ẩn của hơi nước. Ngoại trừ khi khởi động, toàn bộ quá trình bay hơi không cần tạo ra hơi nước. Hơi nước thứ cấp thoát ra từ thiết bị bay hơi được máy nén nén, làm tăng áp suất và nhiệt độ, enthalpy, và sau đó được đưa đến buồng gia nhiệt của thiết bị bay hơi để sử dụng làm hơi nước gia nhiệt, duy trì trạng thái sôi của chất lỏng vật liệu.

Thiết bị bay hơi tuần hoàn cưỡng bức: Sự tuần hoàn của dung dịch bên trong thiết bị chủ yếu dựa vào dòng chảy cưỡng bức do lực bên ngoài tạo ra. Tốc độ chu kỳ nói chung có thể đạt 1,5-3,5 mét mỗi giây. Hiệu suất truyền nhiệt và năng suất cao. Chất lỏng nguyên liệu được bơm từ dưới lên trên bởi bơm tuần hoàn và chảy vào trong và lên trên dọc theo ống buồng gia nhiệt. Sau khi vào buồng bay hơi, hỗn hợp bọt hơi và chất lỏng tách ra, và hơi nước được thải ra từ phía trên. Chất lỏng bị chặn và rơi xuống. Nó được hút vào bởi bơm tuần hoàn ở đáy hình nón và sau đó đi vào ống gia nhiệt để tiếp tục tuần hoàn. Nó có hệ số truyền nhiệt cao, khả năng chống kết tủa muối, chống đóng cặn, khả năng thích ứng mạnh và dễ dàng làm sạch. Thích hợp cho việc cô đặc bay hơi trong các ngành công nghiệp hóa chất, thực phẩm, dược phẩm, kỹ thuật môi trường, bay hơi và thu hồi chất lỏng thải có đóng cặn, tính kết tinh, độ nhạy nhiệt (nhiệt độ thấp), nồng độ cao, độ nhớt cao và chất rắn không hòa tan.

Thiết bị bay hơi nhiệt độ thấp: Bay hơi nhiệt độ thấp đề cập đến quá trình bay hơi hoạt động ở nhiệt độ nói chung từ 35-50 ℃. Sau khi xô nước thô đạt đến mức chất lỏng giữa, bơm nước hoạt động để tạo ra chân không, và thiết bị bay hơi tự động nhận nước. Máy nén hoạt động để tạo ra nhiệt để làm nóng nước thải trong bể bay hơi. Trong điều kiện chân không, nhiệt độ nước thải tăng lên khoảng 30 ℃ và nước thải bắt đầu bay hơi. Làm nóng trước hoàn tất. Nhiệt độ bay hơi được đặt ở mức 35-40 ℃ và máy nén nén chất làm lạnh để tạo ra nhiệt. Trong khi nước bay hơi nhanh chóng, chất làm lạnh hấp thụ nhiệt và làm mát thông qua van giãn nở sau khi hóa hơi. Hơi nước bốc lên và hóa lỏng với chất lỏng lạnh, đi vào bể chứa nước. Chất làm lạnh hấp thụ nhiệt và nén nó thông qua máy nén để làm nóng nước thải. Nếu có bọt nổi lên trong quá trình bay hơi, cảm biến sẽ phát hiện và tự động thêm chất chống tạo bọt. Sau khi một chu kỳ hoàn thành, dung dịch cô đặc sẽ được thải ra (thời gian của một chu kỳ có thể được đặt). Sau khi một chu kỳ bay hơi hoàn thành, bơm nén ngừng hoạt động, van khí nén của đường ống chất lỏng cô đặc mở ra, bể bay hơi được tăng áp suất và áp suất thủy lực cô đặc được đưa vào bể cô đặc.

Chúng ta có thể đạt được những hiệu quả gì

Thiết bị bay hơi của công ty chúng tôi có thể đạt được tỷ lệ cô đặc từ 5-100 lần trong các điều kiện chất lượng nước khác nhau. Thiết bị bay hơi đã được sử dụng rộng rãi trong nhiều ngành công nghiệp như công nghiệp thực phẩm, công nghiệp dược phẩm, công nghiệp hóa chất, bảo vệ môi trường và năng lượng nhờ hiệu quả cao, hiệu quả năng lượng, khả năng thích ứng mạnh, mức độ tự động hóa cao, an toàn môi trường và hoạt động ổn định.

2. Thiết bị tách màng: DTRO, STRTO, NF, v.v.

Ứng dụng trong quy trình sản xuất nào

Việc ứng dụng công nghệ tách màng trong ngành khai thác và luyện kim chủ yếu được thể hiện ở các khía cạnh sau:

- Tập trung và tiền xử lý bùn

Tập trung bùn hạt mịn: Các phương pháp tập trung truyền thống có thể không hiệu quả đối với bùn có kích thước hạt nhỏ sau khi nghiền. Việc sử dụng màng gốm và các công nghệ tách màng khác có thể làm cô đặc bùn một cách hiệu quả, tăng nồng độ bùn lên mức cần thiết cho các quy trình tách sau đó và đặc biệt phù hợp để xử lý các loại quặng mịn khó tuyển chọn trong việc phát triển tài nguyên cấp thấp.

Loại bỏ các nguyên tố có hại: Công nghệ tách màng có thể chọn lọc loại bỏ các nguyên tố có hại hoặc các nguyên tố liên quan, chẳng hạn như ion kim loại nặng, có trong bùn. Thông qua việc lựa chọn vật liệu màng cụ thể và điều chỉnh điều kiện hoạt động, mục tiêu làm sạch bùn và cải thiện việc sử dụng tài nguyên được đạt được.

- Tối ưu hóa quy trình luyện kim ướt

Làm sạch dung dịch lixi và làm giàu ion kim loại: Trong quá trình luyện kim ướt, công nghệ tách màng có thể làm sạch sâu dung dịch lixi, loại bỏ chất rắn lơ lửng, các chất keo và một số tạp chất anion. Đồng thời, các ion kim loại có giá trị (như đồng, niken, kẽm, vàng, bạc, v.v.) có thể được cô đặc và làm giàu thông qua các phương pháp như lọc nano và thẩm thấu ngược, giảm tải trọng và chi phí của các quá trình chiết xuất, kết tủa hoặc điện phân sau đó.

Tái chế chất tạo phức, axit, bazơ và các thuốc thử khác: Các chất tạo phức, axit, bazơ và các thuốc thử khác được sử dụng trong quá trình lixi hoặc kết tủa có thể được tái chế và tái sử dụng thông qua thiết bị tách màng, giảm tiêu thụ hóa chất, chi phí sản xuất và giảm thiểu tác động đến môi trường.

- Xử lý nước thải và thu hồi tài nguyên

Xử lý nước thải kim loại nặng: Nước thải kim loại nặng phát sinh trong quá trình luyện kim có thể được chặn hiệu quả bằng công nghệ tách màng (như thẩm thấu ngược, màng điện, v.v.) để đáp ứng các tiêu chuẩn xả thải hoặc thu hồi thêm tài nguyên kim loại nặng.

Thu hồi axit sulfuric và kiềm: Trong quá trình luyện kim ướt, axit sulfuric và kiềm thường được sử dụng làm chất lixi hoặc thuốc thử để điều chỉnh giá trị pH. Thiết bị tách màng có thể thu hồi hiệu quả axit sulfuric và kiềm từ chất lỏng thải, đạt được quản lý khép kín cân bằng axit-bazơ, giảm chi phí mua axit và kiềm mới và giảm lượng chất thải.

- Xử lý bã thải và sản phẩm phụ

Tách nước bùn thải: Việc sử dụng màng lọc áp suất hoặc màng gốm để tách nước sâu bùn thải có thể làm giảm đáng kể thể tích lưu trữ bùn thải, giảm diện tích chiếm đất, giảm rủi ro môi trường tiềm tàng và tạo điều kiện thuận lợi cho việc tái sử dụng các thành phần có giá trị trong bùn thải sau này.

Làm sạch và tăng giá trị sản phẩm phụ: Đối với các sản phẩm phụ được tạo ra trong quá trình luyện kim ướt, chẳng hạn như sunfua, sunfat, v.v., công nghệ tách màng có thể được tách và làm sạch tốt để nâng cao giá trị thị trường của sản phẩm phụ và đạt được tối đa hóa việc sử dụng tài nguyên.

Nguyên lý kỹ thuật

Quá trình tách chọn lọc các thành phần trong hỗn hợp lỏng hoặc khí bằng cách sử dụng màng mỏng đặc biệt. Nguyên lý chính của công nghệ này dựa trên sự khác biệt về tốc độ và khả năng của các thành phần khác nhau để xuyên qua màng, có thể được xác định bởi các tính chất của các thành phần, đặc điểm của màng và các yếu tố như chênh lệch nồng độ, độ dốc áp suất, độ dốc điện thế hoặc áp suất riêng phần hơi ở cả hai bên màng. Các phương pháp tách màng bao gồm lọc vi, lọc siêu, lọc nano, thẩm thấu ngược và điện phân, mỗi phương pháp phù hợp với các nhu cầu tách khác nhau. Ví dụ, lọc vi và lọc siêu sàng lọc các phân tử hoặc chất tan có kích thước khác nhau dựa trên kích thước lỗ của màng; Thẩm thấu ngược là quá trình giữ lại chất tan bằng cách cho dung môi đi qua màng ở áp suất cao hơn áp suất thẩm thấu của dung dịch; Điện phân là sự tách chọn lọc các ion khỏi dung dịch bằng cách sử dụng màng trao đổi ion dưới tác dụng của điện trường.

Chúng ta có thể đạt được những hiệu quả gì

Quá trình tách màng thường có đặc điểm là tiêu thụ năng lượng thấp và nhiệt độ hoạt động thấp. So với các phương pháp tách truyền thống, nó có thể làm giảm đáng kể lượng năng lượng tiêu thụ và lượng khí thải nhà kính. Ngoài ra, thông qua việc thu hồi tài nguyên và giảm lượng nước thải, nhu cầu năng lượng và lượng khí thải carbon đã được giảm gián tiếp. Công nghệ tách màng không chỉ được sử dụng trong ngành khai thác và luyện kim để cô đặc bùn, tối ưu hóa quá trình luyện kim ướt, xử lý nước thải và thu hồi tài nguyên, mà còn liên quan đến nhiều khâu như xử lý bùn thải, giám sát môi trường, tiết kiệm năng lượng và giảm phát thải. Nó có ý nghĩa rất lớn đối với việc cải thiện việc sử dụng tài nguyên, giảm chi phí sản xuất, giảm ô nhiễm môi trường và đạt được sự phát triển xanh và bền vững.

3. Thiết bị oxy hóa xúc tác ECC:

Ứng dụng trong quy trình sản xuất nào

Thiết bị oxy hóa xúc tác ECC chủ yếu được sử dụng để loại bỏ các hợp chất hữu cơ trong chất lỏng nguồn có hàm lượng muối cao trong ngành khai thác và luyện kim. Nó cũng có thể tiêu diệt vi sinh vật trong nước để đảm bảo độ tinh khiết của dung dịch nguồn, tạo điều kiện đảm bảo cho hoạt động bình thường của thiết bị.

Nguyên lý kỹ thuật

Công nghệ oxy hóa xúc tác ECC là một công nghệ mới được công ty chúng tôi phát triển, sử dụng chất xúc tác để thúc đẩy phản ứng oxy hóa giữa các chất ô nhiễm hữu cơ và chất oxy hóa (như oxy, ozon, hydro peroxit, v.v.) trong điều kiện cụ thể, tạo ra các sản phẩm cuối cùng vô hại hoặc ít độc hại, và đạt được việc loại bỏ chất ô nhiễm hiệu quả. Các thiết bị oxy hóa xúc tác khác nhau sử dụng các chất oxy hóa, chất xúc tác và điều kiện phản ứng khác nhau tùy thuộc vào các kịch bản ứng dụng và đối tượng xử lý khác nhau để đáp ứng các nhu cầu thực tiễn khác nhau.

Chúng ta có thể đạt được những hiệu quả gì

Hiệu suất loại bỏ các sản phẩm như vậy của công ty đối với chất hữu cơ (CODcr) có thể đạt được dưới 80%, và một số có thể vượt quá 95%. Nó cũng có thể làm giảm đáng kể xác suất xảy ra bọt trong thiết bị phản ứng nồi áp suất cao và thiết bị bay hơi và đóng cặn của hệ thống màng.

Tin nhắn trực tuyến

Đội ngũ dịch vụ chuyên nghiệp trả lời

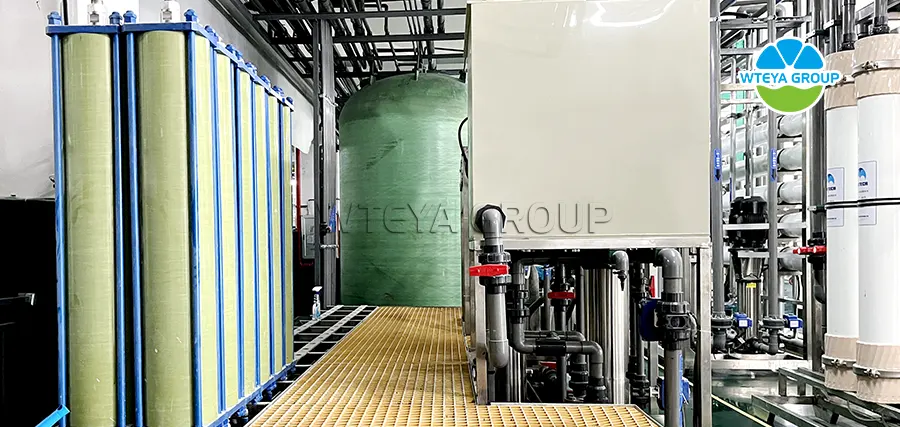

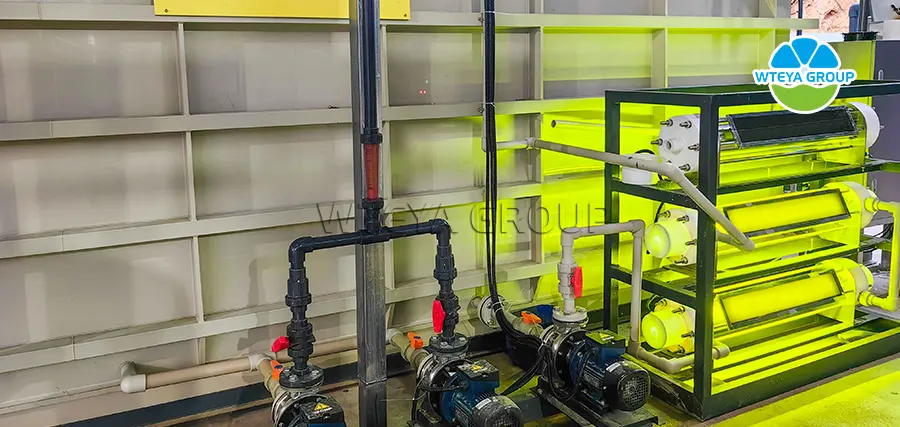

Cơ sở sản xuất thiết bị bay hơi